A ex-titularÉ uma ferramenta especializada que fixa materiais com segurança durante a fabricação. Você conta com ela para garantir precisão e eficiência na produção. Sua adaptabilidade suporta diversos processos, desde a conformação até a montagem. Ao utilizar essas ferramentas, você minimiza erros e obtém resultados consistentes, mesmo em tarefas de fabricação complexas.

Principais conclusões

- Os suportes anteriores são ferramentas importantes utilizadas na fabricação de produtos.

- Use suportes fixos para tarefas que exigem estabilidade e suportes ajustáveis para trabalhos que exigem flexibilidade.

- Comprar suportes antigos de boa qualidade reduz erros, melhora a qualidade dos produtos e aumenta a velocidade de trabalho.

Tipos de antigos titulares

Os suportes para moldes vêm em diversos modelos para atender às necessidades de diferentes processos de fabricação. Cada tipo oferece benefícios exclusivos, dependendo da aplicação.

Antigos detentores fixos

Os suportes fixos são projetados para oferecer estabilidade. São utilizados quando a precisão e a consistência são essenciais. Esses suportes permanecem em uma posição fixa durante a operação, tornando-os ideais para tarefas repetitivas. Por exemplo, são comumente usados na produção de luvas, onde o mesmo formato deve ser mantido ao longo de todo o processo.

Dica:Escolha suportes fixos quando precisar produzir itens idênticos em grandes quantidades.

Suportes de forma ajustáveis

Os suportes ajustáveis oferecem flexibilidade. Você pode modificar sua posição ou tamanho para acomodar diferentes materiais ou formatos. Isso os torna adequados para processos que exigem mudanças frequentes, como moldagem de plástico ou conformação de metal. Com suportes ajustáveis, você economiza tempo e reduz a necessidade de várias ferramentas.

- Vantagens dos suportes ajustáveis:

- Adaptabilidade a diversas tarefas

- Tempo de configuração reduzido

- Economia de custos ao usar uma única ferramenta para múltiplas finalidades.

Suportes anteriores projetados sob medida

Os suportes para moldes personalizados são projetados sob medida para atender às suas necessidades específicas. Os fabricantes criam esses suportes com base nos requisitos exclusivos do seu processo de produção. Eles são frequentemente usados em indústrias especializadas, como a aeroespacial ou a automotiva, onde as ferramentas padrão podem não ser suficientes.

Observação:Suportes personalizados podem ter um custo inicial mais elevado, mas oferecem precisão e eficiência incomparáveis para tarefas complexas.

Aplicações de antigos titulares na fabricação

Os suportes antigos desempenham um papel vital em diversos setores da indústria manufatureira. Sua capacidade de segurar materiais com segurança garante precisão e eficiência em diferentes aplicações.

Produção de luvas e fabricação de borracha

Na produção de luvas, os porta-moldes são essenciais para moldar e manter a estrutura das luvas durante o processo de imersão. Eles são responsáveis por manter os moldes das luvas firmes enquanto são mergulhados em soluções de borracha ou látex. Isso garante espessura e qualidade uniformes no produto final. A indústria de borracha também se beneficia dessas ferramentas, pois elas auxiliam na moldagem e cura de componentes de borracha utilizados em bens industriais e de consumo.

Dica:Utilizar um suporte de molde de alta qualidade na produção de luvas pode reduzir significativamente os defeitos e melhorar a consistência do produto.

Moldagem e extrusão de plástico

Os processos de moldagem e extrusão de plástico exigem precisão para criar produtos com dimensões exatas. Os porta-moldes proporcionam a estabilidade necessária para moldar os materiais plásticos durante essas operações. Por exemplo, na moldagem por injeção, eles são usados para manter os moldes firmemente no lugar enquanto o plástico fundido é injetado e resfriado. Isso evita deformações e garante que o produto final atenda às especificações do projeto.

- Principais benefícios na fabricação de plástico:

- Precisão dimensional aprimorada

- Redução do desperdício de materiais

- Ciclos de produção mais rápidos

Conformação e fabricação de metais

Os processos de conformação de metais, como dobra, estampagem e soldagem, exigem ferramentas capazes de suportar alta pressão e calor. Os porta-moldadores projetados para fabricação de metais oferecem a durabilidade e a estabilidade necessárias para lidar com essas condições. Eles garantem que as chapas ou componentes metálicos permaneçam no lugar durante a conformação, reduzindo erros e aumentando a segurança.

Observação:A escolha de um suporte fabricado com materiais resistentes ao calor pode prolongar sua vida útil em aplicações de usinagem de metais.

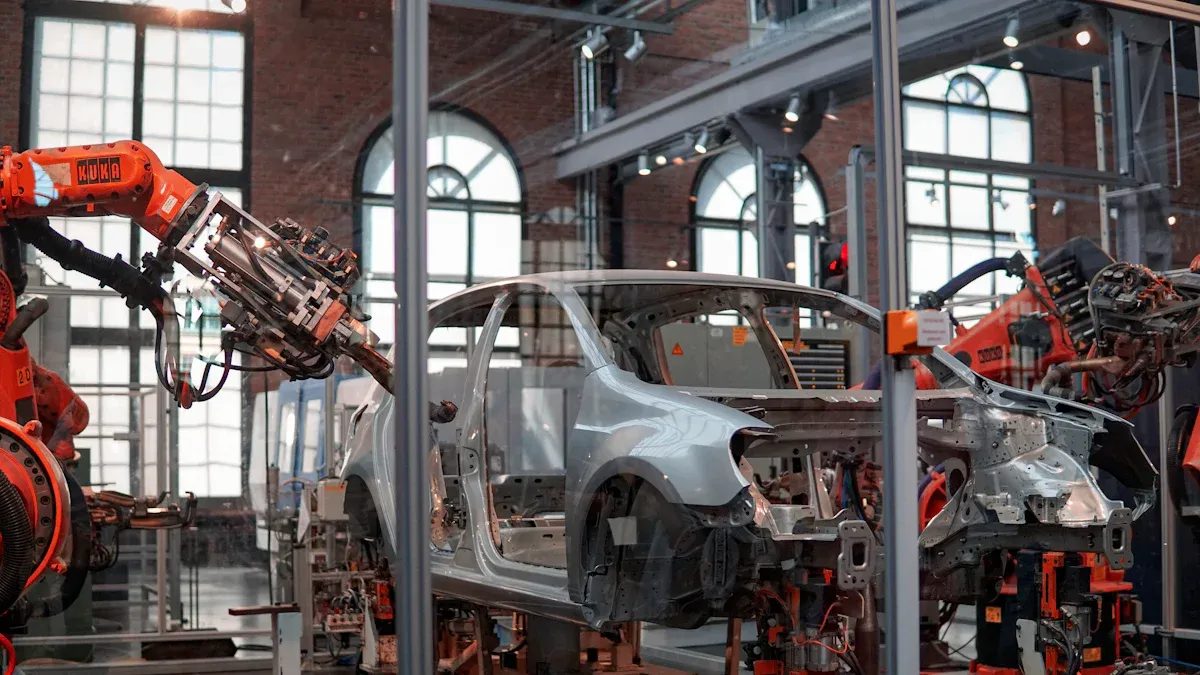

Aplicações aeroespaciais e automotivas

As indústrias aeroespacial e automotiva exigem extrema precisão e confiabilidade. Os porta-ferramentas são indispensáveis nesses setores para a fabricação de componentes como peças de motor, fuselagens e acessórios internos. Você pode usar porta-ferramentas projetados sob medida para atender aos rigorosos padrões de qualidade dessas indústrias. Sua capacidade de manter tolerâncias mínimas garante que cada peça funcione conforme o esperado, mesmo sob condições exigentes.

- Exemplos de aplicações:

- Moldes de fixação para materiais compósitos leves na indústria aeroespacial

- Fixação de peças metálicas durante a montagem automotiva

Ao utilizar profissionais com experiência prévia nessas indústrias, é possível alcançar maior eficiência e atender às exigências rigorosas da manufatura moderna.

Fatores a considerar ao selecionar um antigo titular

Ao escolher um porta-moldes, é necessário avaliar diversos fatores para garantir que ele atenda às suas necessidades de produção. A escolha certa pode melhorar a eficiência, reduzir custos e aprimorar a qualidade do produto.

Compatibilidade e durabilidade dos materiais

O material do suporte deve ser compatível com os materiais com os quais você trabalha. Por exemplo, se você realiza processos de alta temperatura, como conformação de metais, deve escolher um suporte feito de materiais resistentes ao calor. Para moldagem de plástico, opções leves e resistentes à corrosão podem ser mais adequadas. A durabilidade é igualmente importante. Um suporte durável resiste ao desgaste, reduzindo a necessidade de substituições frequentes. Isso garante um desempenho consistente ao longo do tempo.

Dica:Verifique sempre as especificações do material do suporte para garantir que sejam compatíveis com seu ambiente de produção.

Requisitos de precisão e tolerância

A precisão é fundamental na fabricação. Você precisa de um porta-moldes que mantenha tolerâncias rigorosas para garantir que seus produtos atendam às especificações exatas. Em setores como o aeroespacial ou o automotivo, mesmo pequenas variações podem causar problemas significativos. Porta-moldes ajustáveis ou projetados sob medida geralmente oferecem a precisão necessária para tarefas complexas. Ao escolher um porta-moldes com alta precisão, você minimiza erros e melhora a qualidade geral.

Relação custo-benefício e valor a longo prazo

Embora o custo inicial seja um fator importante, você também deve considerar o valor a longo prazo do suporte. Um suporte de alta qualidade pode custar mais inicialmente, mas pode gerar economia a longo prazo, reduzindo o tempo de inatividade e os custos de manutenção. Avalie a vida útil e o desempenho do suporte para determinar sua real relação custo-benefício. Investir em uma ferramenta confiável garante maior produtividade e menos interrupções.

Observação:Equilibrar custo e qualidade geralmente leva aos melhores resultados para o seu processo de fabricação.

Avanços na antiga tecnologia Holder até 2025

Integração de funcionalidades inteligentes para automação

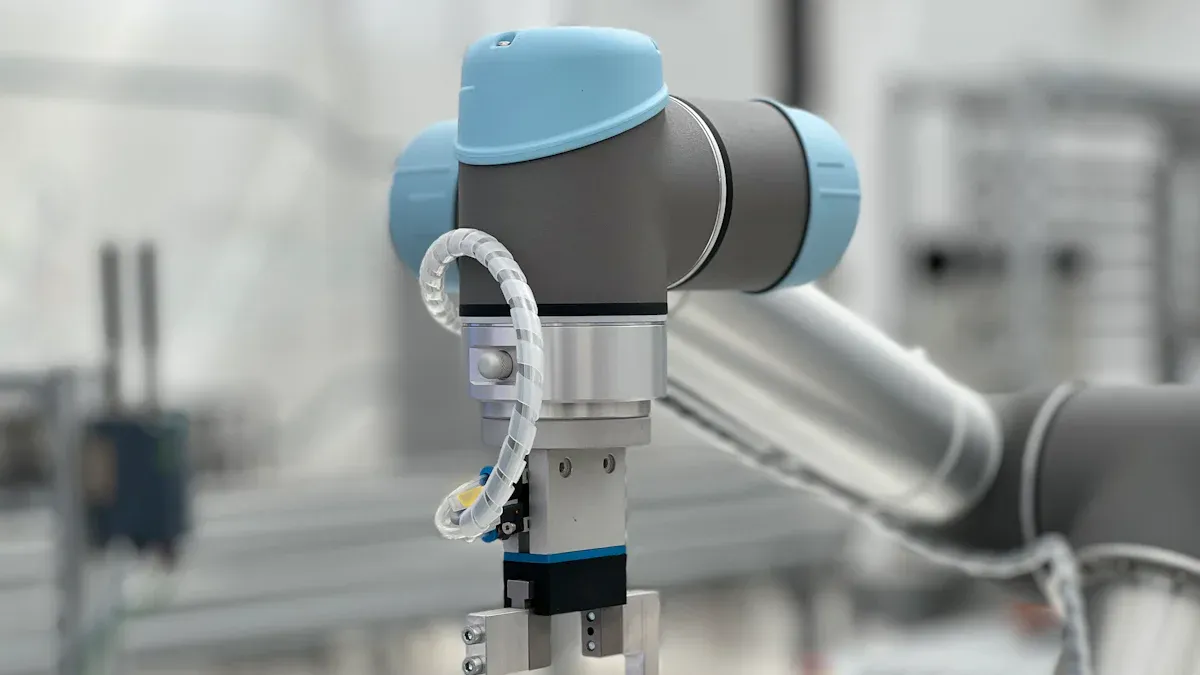

Até 2025, os antigos porta-ferramentas estão se tornando mais inteligentes. Agora você pode encontrar modelos equipados com sensores e recursos habilitados para IoT que monitoram o desempenho em tempo real. Esses porta-ferramentas inteligentes coletam dados sobre fatores como pressão, temperatura e alinhamento. Esses dados ajudam você a identificar ineficiências e otimizar seu processo de produção.

A automação é outro avanço fundamental. Os porta-formas inteligentes integram-se perfeitamente aos sistemas robóticos, permitindo automatizar tarefas repetitivas. Por exemplo, na produção de luvas, os porta-formas automatizados podem ajustar sua posição e formato sem intervenção manual. Isso reduz o tempo de inatividade e aumenta a produtividade.

Dica:Procure por dispositivos com sistemas de diagnóstico integrados para minimizar a manutenção e maximizar o tempo de atividade.

Utilização de materiais avançados para um desempenho aprimorado.

Os fabricantes estão utilizando materiais de ponta para melhorar a durabilidade e a eficiência dos porta-ferramentas. É possível encontrar porta-ferramentas feitos de compósitos, cerâmicas e ligas de alto desempenho. Esses materiais resistem ao desgaste, mesmo em condições extremas, como altas temperaturas ou ambientes corrosivos.

Materiais leves também estão ganhando popularidade. Eles reduzem a energia necessária para a operação, tornando seu processo de fabricação mais sustentável. Por exemplo, as indústrias aeroespacial e automotiva se beneficiam de suportes feitos de compósitos leves que mantêm a precisão sem adicionar peso desnecessário.

| Material | Principais benefícios | Aplicações |

|---|---|---|

| Ligas de alto desempenho | Resistência ao calor e durabilidade | Conformação e fabricação de metais |

| Compósitos | Leve e resistente à corrosão. | Indústrias aeroespacial e automotiva |

| Cerâmica | Extrema precisão e estabilidade | Moldagem e extrusão de plástico |

Observação:Escolher o material certo para o seu suporte antigo pode prolongar significativamente a sua vida útil e melhorar a sua eficiência.

Personalização por meio da manufatura aditiva

A manufatura aditiva, ou impressão 3D, está revolucionando a forma como os suportes para moldes são projetados. Agora você pode criar suportes personalizados, adaptados às suas necessidades específicas. Essa tecnologia permite produzir formas e designs complexos que antes eram impossíveis com os métodos tradicionais.

A personalização por meio da impressão 3D reduz prazos de entrega e custos. É possível criar protótipos e testar novos designs rapidamente, garantindo que atendam às suas necessidades antes da produção em larga escala. Por exemplo, na indústria aeroespacial, é possível imprimir suportes com geometrias complexas para manusear materiais compósitos leves.

Chamar:A manufatura aditiva permite inovar e se adaptar às demandas em constante mudança do setor sem comprometer a qualidade.

Um dispositivo de fixação desempenha um papel crucial na manufatura moderna, garantindo precisão e eficiência. Você depende dessas ferramentas para atender às demandas de indústrias em constante evolução. Os avanços em materiais, automação e personalização continuam a aprimorar sua funcionalidade. Ao adotar essas inovações, você pode se manter competitivo e alcançar maior produtividade.

Perguntas frequentes

Quais setores se beneficiam mais com os antigos detentores de ações?

Indústrias como a aeroespacial, a automotiva, a de fabricação de luvas e a de fabricação de metais dependem muito de porta-ferramentas. Essas ferramentas garantem precisão, eficiência e consistência em seus processos de fabricação.

Como faço para manter um antigo titular?

Limpe o suporte regularmente para remover detritos. Inspecione-o quanto a desgaste e danos. Use lubrificantes ou revestimentos apropriados para evitar corrosão e prolongar sua vida útil.

Dica:Siga as orientações de manutenção do fabricante para obter o melhor desempenho.

É possível personalizar um suporte anterior para aplicações específicas?

Sim, você pode personalizar suportes anteriores usando métodos avançados como a impressão 3D. Isso permite criar designs sob medida para necessidades específicas de fabricação.

Observação:A personalização melhora a precisão e a eficiência em tarefas especializadas.

Data da publicação: 17 de abril de 2025